苹果公司认识到自动化无法与人类的技能相提并论

苹果花了数年时间和数百万美元来用技术实现生产线的自动化,而且它总是恢复到使用熟练的人来代替。

世界上最赚钱的科技公司,也可以说是历史上技术最先进的公司,不会使用自动化来生产产品。苹果曾多次尝试制造机器来制造机器,但除了回收计划之外,每一次都失败了-并恢复了使用人类而不是机器人的做法。

当谈到他与苹果供应商富士康的合作时间时,大卫·伯恩告诉“信息报”,机器人和自动化在工作时是非常奇妙和令人惊叹的。但是当什么东西坏了,上帝知道会发生什么。

伯恩现在是卡内基梅隆大学(Carnegie Mellon University)机器人研究所(Robotics Institute At Carnegie Mellon University)的首席系统科学家,他曾与富士康合作过多个自动化项目,这些项目原本是为了生产苹果的产品。

是富士康在自动化方面向苹果施压,也是富士康在这个想法上给苹果留下了深刻印象。据报道,2012年,包括蒂姆·库克(Tim Cook)在内的苹果高管曾在中国参观一条试验性生产线的成果。它是为机器人组装iPad而建造的,展示了零部件被切割、抛光,然后部分组装成最终产品。

据报道,时任富士康董事长的郭台铭告诉苹果公司,他公司的装配线将在两年内生产100万台机器人。

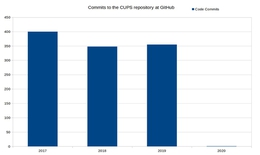

七年过去了,2019年,富士康在其所有制造中仅使用了10万个机器人。富士康和苹果都不愿公开评论为什么自动化程度比预期低这么多,但据“信息报”报道,消息人士称这是由于苹果的不满。

似乎是富士康最初的努力的结果,苹果在2012年成立了自己的秘密机器人实验室,总部设在距离苹果公园约6英里的地方。它容纳了一个由自动化专家和机器人工程师组成的团队,他们最初试图模仿iPad自动生产线。

他们被赋予了将所需人力减少一半的目标。具体地说,苹果希望能够从生产线上裁员1.5万人,这相当于关键时间使用的工人数量的50%左右。

它没有起作用。出现的典型问题包括苹果对胶水的使用要求机器不能可靠地匹配精度。所需的微小螺丝需要自动化来正确挑选和定位,但同样的自动化不能像人手那样检测问题。

这个实验室于2018年被放弃,尽管据报道,它的一些工作被苹果的其他部门接过并继续下去。它不是该项目的唯一工作部门,而且可以说也不是最大的失败。

这个头衔归功于2015年自动化生产MacBook所花费的数百万美元。这条自动化生产线是在前一年的2014年开工的,但持续的故障意味着它不仅被放弃了,而且MacBook本身也被推迟了几个月。

实现MacBook生产自动化的尝试超越了库比蒂诺的一个测试部门。该设备安装在中国的一家工厂,目的是将屏幕、键盘和触摸板组装到MacBook的外壳中。

据报道,尽管如此,即使是沿着这条线移动部件的传送带也存在问题。它是不稳定的,有时是缓慢的,但最大的问题是沿线的部分不断发生故障。

更糟糕的是,并不总是清楚地知道出了什么问题。伯恩告诉“信息报”,如果东西停止工作,自动化系统不能一直检测到它并修复它。

如果任何一家公司有能力解决技术问题,那肯定是苹果,但除了技术问题,还有更根本的问题。最具体地说,由于苹果每年至少以某种方式重新设计其主要硬件,它也将不得不重新设计自动化生产线。

此外,富士康和苹果都对自动化感兴趣的一个原因是,除了对工人的依赖之外,这种依赖也有很大的波动。比方说,在iPhone发布后不久,富士康就在招聘足够的员工来应对高峰期时遇到了问题。

从理论上讲,自动化可以减少这个问题,但苹果已经有了解决这个问题的方法。在需要的时候,苹果目前可以将生产转移到其他公司。如果有问题,或者如果需要更多的生产,它有可以利用的替代资源。

如果这些来源必须由苹果安装每年更新的自动化生产线,该公司就不会有现在这样的灵活性。

因此,除了克服技术问题,一系列的商业理由可能会让苹果在生产机器时继续使用人力。这也不仅仅是苹果,因为众所周知,特斯拉和波音都曾出于同样的原因尝试和放弃自动化。

AppleInsider与会员有合作关系,通过会员链接购买的产品可能会赚取佣金。这些合作关系不会影响我们的编辑内容。